生産実績や電力情報をリアルタイムで収集し

生産に寄与する部分とロスを削減できる部分に整理することで

エネルギー生産性を改善します。

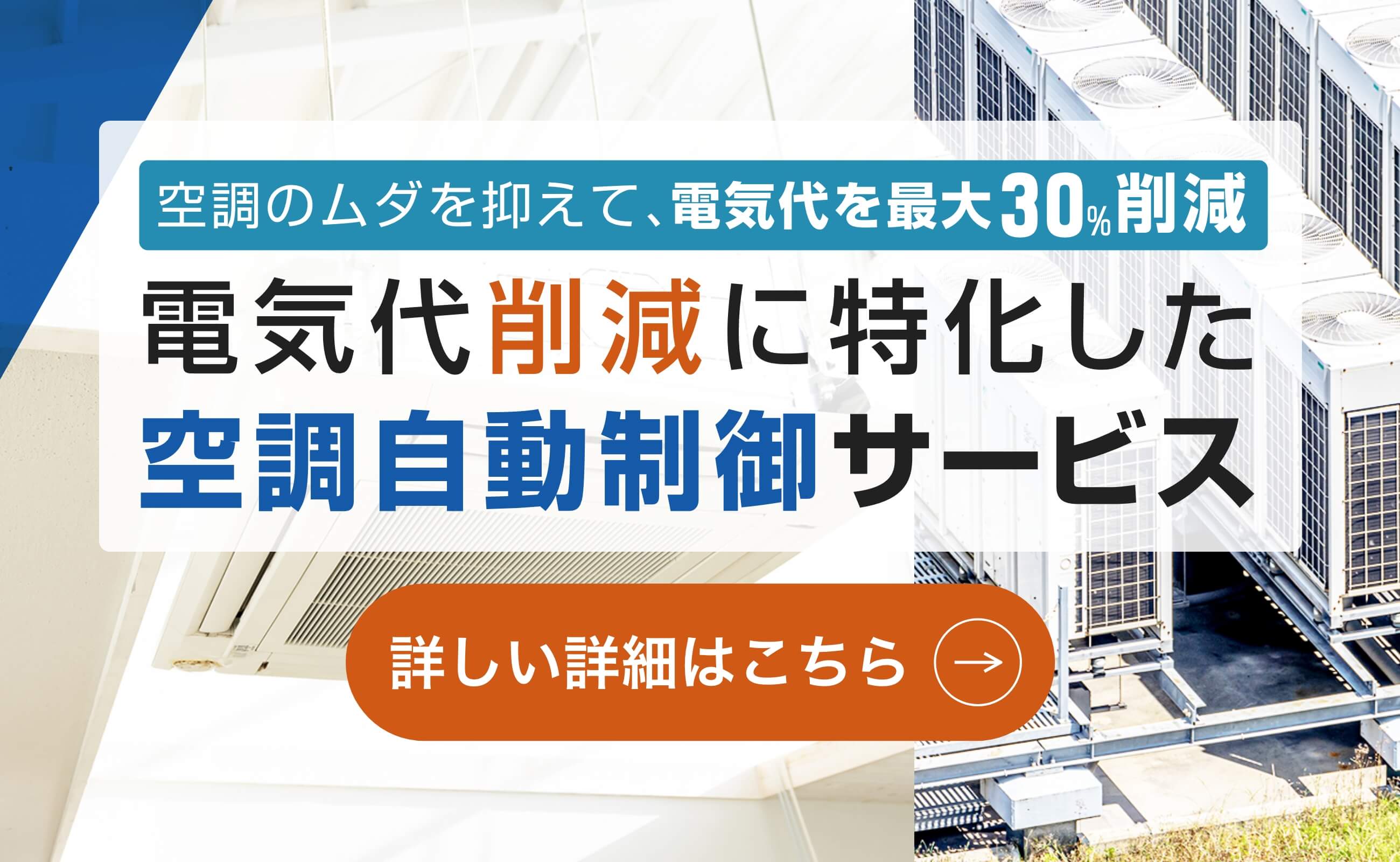

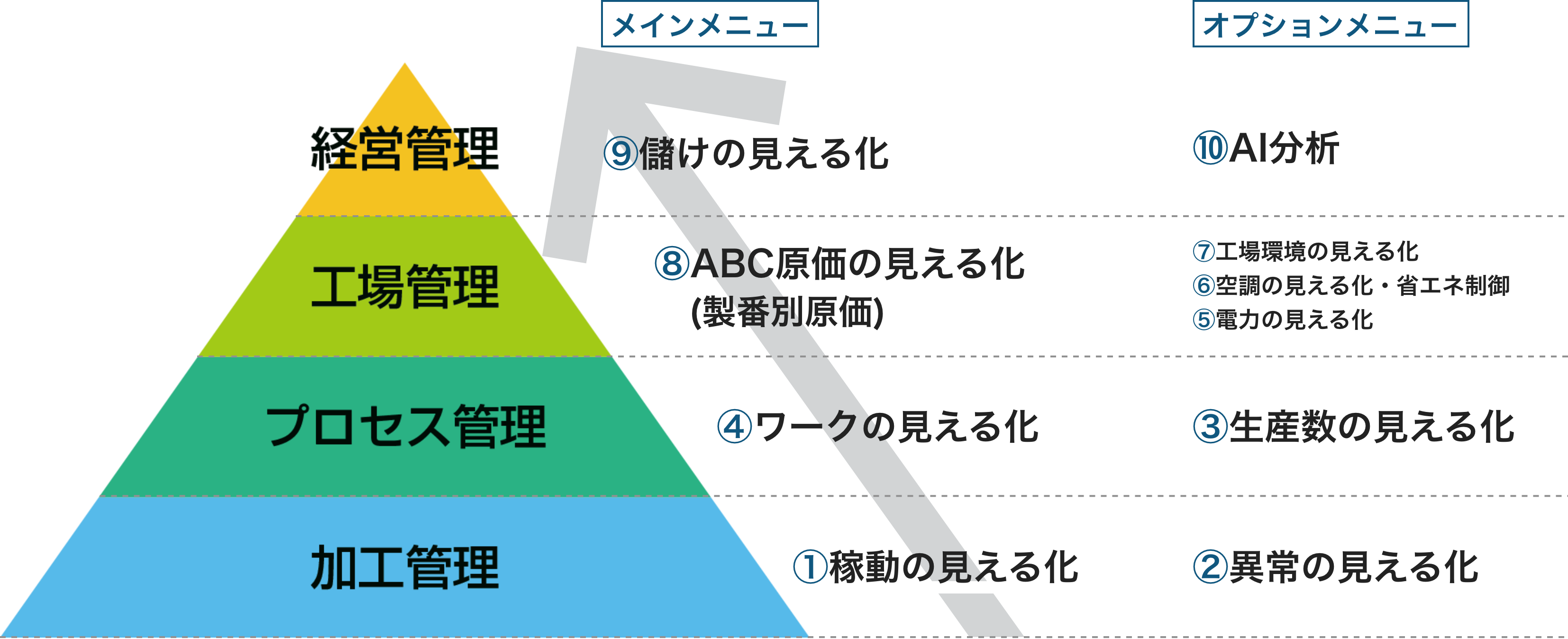

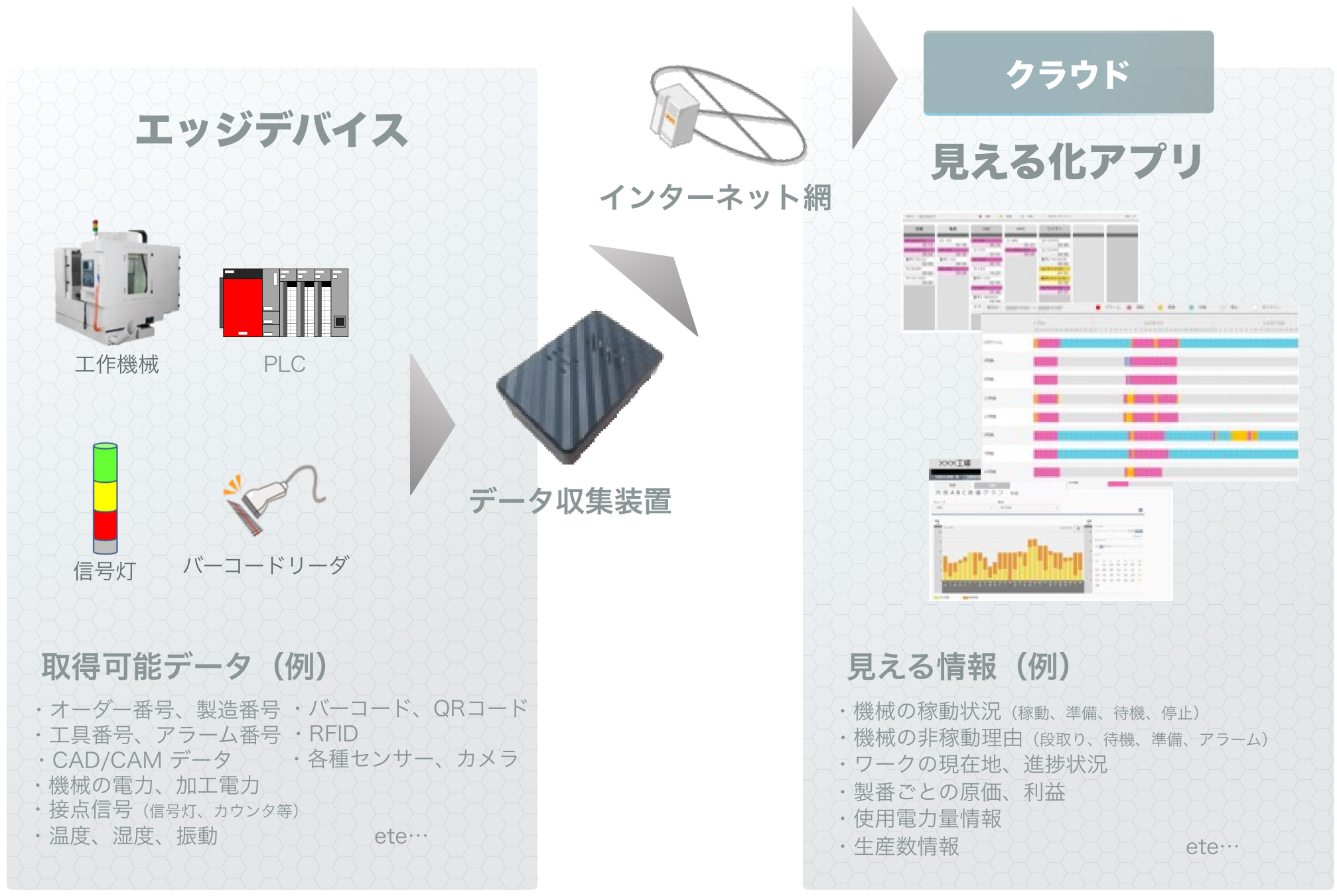

JupiterXは「工場データ管理の4階層」に基づき、体系的に工場の様々なデータを集め見える化します。

いままでの人の感覚、勘で行ってきたデータを集め見える化することで、ムダの発見や業務改善、生産性向上へ繋げます。

経営層の方

- 人員、設備を増強したのにも関わらず利益が伸び悩んでおり、何がボトルネックになっているのかわからない。

- 現場から設備更改の意見が上がるが判断が難しい。

工場責任者、担当者の方

- 生産性の改善をしたいが何から取り組んだいいか分からない。

- 現場の状況報告に手間がかかる割に情報の精度が悪い。

現場の生産性UPは、データ収集と分析が不可欠

- 現場の課題やご要望をヒアリング後、お客様に合ったJupiterXのメニューをご提案します。

- 設備の実稼働時間やリードタイムなどの実績を自動収集します。

- 集めたデータを元に、あらゆる確度からリードタイムや原価などの現状把握、分析が可能。

生産性向上実現までサポートします。

現場の課題をヒアリング

経営層・現場責任者の方、双方の視点で課題を明確にすることで、経営層・現場責任者の方が共通して

活用できるでメニューをご提案いたします。

*工場データ管理の4階層の画像を挿入(左に4階層の図 右にどのような評価が可能か記載する)

- DNCシステム・PLCと連動することで「生産数」の収集が可能。

- 製番・工程情報と生産実績を連携することで、「製造L/T」の評価が可能。

- 電力情報の収集と連携することで、「エネルギー(炭素)生産性」の評価につなげる。

課題改善に必要なデータを自動収集

データを自動集計、活用することで現場改善、経営改善へ繋げる

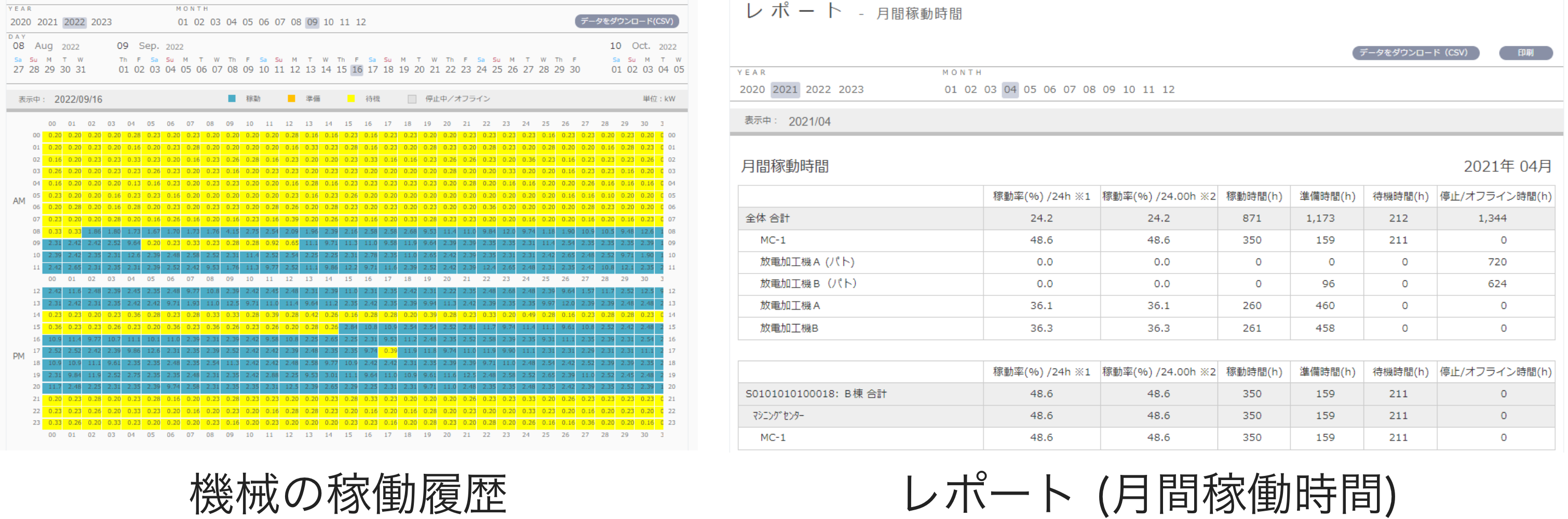

JupiterXでは様々な見える化メニューをご用意しています。

さらに既存システムとの連携や画面カスタマイズまで、

お客様のご希望にお応えいたします。

効果01様々な設備からデータ収集が可能

工場内の様々な設備と連携が可能。

あらゆるIoTセンサーと連携し、お客様の知りたい情報を収集、見える化画面でわかりやすく表示します。

効果02情報共有までの時間を短縮

JupiterXシステムではレポート機能をご用意しています。

情報共有のための資料作りから解放され、データ分析や改善施策検討へ時間の有効活用をすることができます。

収集したデータを分析、ボトルネックの発見と改善提案

当社では様々なお客様のご要望に応じて、

製造DXについて多数引き合いをいただいています。 現在製造DXに取り組まれていないお客さまに関してはまず、次のような進め方をご提案しています。

ステップ3以降は、抽出された課題と改善したい内容をもとに、貴社にあった実行内容をご提案させていただきます。

製造DXを何から着手すればよいかわからない方への

簡単3STEPご提案

-

STEP01簡易的な生産性(実績)の見える化

JupiterXの「稼動の見える化」、「生産数の見える化」を導入し、機械ごとの稼動率と生産数から生産性を見える化しましょう。

- パトライト or 電流計測等による稼動時間の計測

- カウンタ計測などによる生産数の計測

-

STEP02生産性予実分析

生産システム等や検査工程などから追加情報を収集し、予実分析を行いましょう。

- 検査工程におけるカウンタ情報、重量などを元にした「良品」、「不良品数」の計測

- 生産管理システムと連携した計画情報の収集

- 台帳などから最大生産能力の登録による能力比生産性の把握

-

STEP03生産性向上提案

現状が把握できましたら、より掘り下げるためのご提案をさせていただきます。

[生産性の掘り下げ]

- 製番やロット番号別の生産性評価

- 工程間の順序も含めた生産性評価

[生産性向上のための要因分析]

- 異常検出による稼働率低下要因の抽出

- 製造L/T分析による工程間ロスの抽出

導入の流れ

-

1.問い合わせ

弊社問い合わせフォームより

お気軽にお問い合わせください。

-

2.ヒアリング

弊社担当者よりご連絡させていただきます。

課題や要望をお伺いし、ご提案をさせていただきます。

-

3.現地調査

弊社から現地調査に伺います。

設置場所等の事前確認をさせていただきます。

-

4.見積り

ご提案内容で見積書を提示させていただきます。

-

5.ご契約

サービス内容・金額にご納得いただき

導入決定となりましたら正式にご契約となります。

-

6.設置

現場調査をさせていただいた情報を元に

弊社担当者が設置作業をさせていただきます。

-

7.運用

設置させていただくだけではなく、

定期的なメンテナンス及び運用をさせていただきます。

お困りごとがありましたらご連絡ください。